Các nhà lãnh đạo doanh nghiệp luôn nói về các công nghệ đột phá và chuyển đổi kỹ thuật số để tạo ra giá trị mới. Số hóa và chuyển đổi số ngành đang đạt được động lực trong chuỗi cung ứng trong môi trường COVID-19. Số hóa và chuyển đổi số đã tạo điều kiện cho các chuỗi cung ứng truy cập, lưu trữ và xử lý một lượng lớn dữ liệu bên trong và bên ngoài. Đến lượt mình, dữ liệu lớn này đã nâng cao độ chính xác của các giải pháp dự đoán và chỉ định.

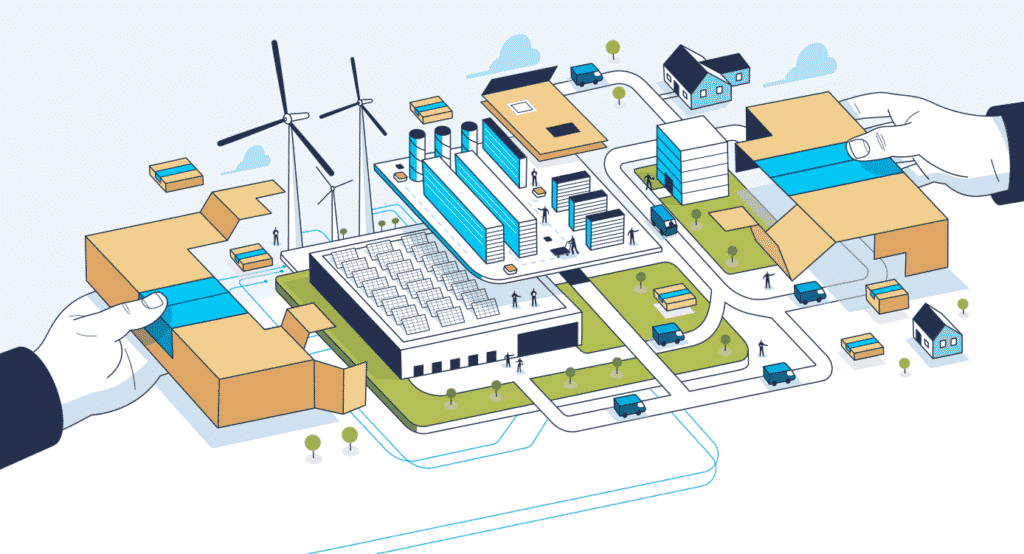

Trọng tâm của bài viết này là về công nghệ song sinh kỹ thuật số – Digital Twin , đang thúc đẩy tương tác dữ liệu thời gian thực hỗ trợ cảm biến và mang thế giới vật lý và kỹ thuật số lại với nhau. Các thuật toán phân tích và học máy nâng cao rất hữu ích trong bộ đôi kỹ thuật số để tạo ra các tình huống giả định phức tạp. Các kịch bản này sau đó được vạch ra cho chuỗi cung ứng để đạt được điều kiện hoạt động tốt nhất nhằm quản lý sự gián đoạn.

Các chuỗi cung ứng đã trở nên năng động và phức tạp hơn do toàn cầu hóa, sự phụ thuộc lẫn nhau và các hoạt động gia công phần mềm liên kết giữa các công ty. Kết quả là, các chuỗi cung ứng này thiếu sự bất cân xứng về thông tin. Sự bất cân xứng về thông tin dẫn đến sự gián đoạn và không có quyền truy cập vào dữ liệu thời gian thực cả từ bên trong công ty và trên toàn bộ chuỗi cung ứng.

Các mô hình mô phỏng hiện tại cung cấp hỗ trợ ra quyết định, nhưng trong bối cảnh đại dịch COVID-19, các mô hình này cần dữ liệu thời gian thực để xây dựng các kịch bản gián đoạn nhằm xác định kịp thời các nút thắt trong quá trình thiết kế lại chuỗi cung ứng. Công nghiệp 4.0 tạo thành một khuôn khổ công nghệ, tập trung vào khả năng số hóa và phân tích để xác định các sự kiện trên cơ sở thời gian thực.

Mặc dù các nhà cung cấp, nhà tư vấn và nhà nghiên cứu CNTT đã đề xuất nhiều công nghệ cho dữ liệu thời gian thực, xu hướng công nghệ song sinh kỹ thuật số – Digital Twin gần đây đã bắt đầu thu hút được sự chú ý vì nó mang thế giới vật lý và kỹ thuật số đến gần nhau hơn. Các dự án nghiên cứu gần đây ước tính rằng thị trường song sinh kỹ thuật số – Digital Twin sẽ đạt 35,8 tỷ đô la Mỹ vào năm 2025.

Công nghệ song sinh kỹ thuật số – Digital Twin đã được định nghĩa khác nhau trong ngành công nghiệp và học thuật : Một số định nghĩa nó là một mô hình tích hợp với các tính năng tích hợp sẵn có liên quan đến loại ứng dụng. Những người khác định nghĩa nó là một mô hình kỹ thuật số hỗ trợ cảm biến của một sản phẩm hoặc hệ thống vật lý, được mô phỏng trên dữ liệu thời gian thực.

Về cơ bản, định nghĩa được lưu hành rộng rãi của Deloitte là một cặp song sinh kỹ thuật số – Digital Twin như một hồ sơ kỹ thuật số đang phát triển về hành vi lịch sử và hiện tại của một đối tượng hoặc quy trình vật lý giúp tối ưu hóa hiệu suất kinh doanh.

Một cặp song sinh kỹ thuật số – Digital Twin không chỉ là thiết kế có sự hỗ trợ của máy tính (CAD) hay Internet of Things (IoT) hỗ trợ cảm biến. Nó là sự tương tác dữ liệu thông minh hỗ trợ cảm biến, cộng tác tích cực, phân tích nâng cao với AI hoặc máy học, cùng với việc ứng dụng nó vào thế giới vật lý trong toàn bộ vòng đời của các quy trình và đối tượng.

Xu hướng song sinh kỹ thuật số – Digital Twin đang được chú ý nhiều hơn trong ngành công nghiệp do những cải tiến về khả năng kỹ thuật và tính toán với công nghệ vận hành. Khi các nhà quản lý điều tra, đánh giá hoặc thậm chí triển khai các cặp song sinh kỹ thuật số – Digital Twin để quản lý sự gián đoạn trong công ty của họ hoặc trên toàn bộ chuỗi cung ứng, họ có thể thấy hữu ích khi:

-

Hiểu các yếu tố thành công quan trọng trong việc triển khai công nghệ song sinh kỹ thuật số – Digital Twin

-

Hiểu ứng dụng của bộ đôi kỹ thuật số trong chuỗi cung ứng bằng cách học các bài học từ 4 công ty dưới đây

Các yếu tố quan trọng để thành công

Với sự phát triển không ngừng về năng lực của các công ty trong lĩnh vực phân tích, điều quan trọng là tất cả các bên liên quan trong tổ chức và trong toàn bộ hoạt động của chuỗi cung ứng phải có khả năng về mặt kỹ thuật và công nghệ để triển khai công nghệ song sinh kỹ thuật số – Digital Twin .

Tất cả các bên liên quan phải sẵn sàng tích hợp và hợp tác để phù hợp với sứ mệnh. Các bên liên quan phải chia sẻ khối lượng lớn dữ liệu để dự đoán các sự kiện và quản lý sự gián đoạn. Các yếu tố quan trọng để triển khai thành công công nghệ song sinh kỹ thuật số – Digital Twin để quản lý sự gián đoạn là:

Cảm biến và dữ liệu IoT: Các cảm biến Internet of Things (IoT) được nhúng trong các tài sản trong toàn bộ chuỗi cung ứng có thể cung cấp trực tiếp dữ liệu hoạt động thành các mô phỏng kép kỹ thuật số. Chức năng này sẽ cho phép giám sát liên tục các sự kiện.

Mô phỏng Capability: Các công ty đầu mối nên có các chuyên gia của mô phỏng những người có thể thiết kế phức tạp what-if kịch bản dựa trên dữ liệu thời gian thực. Dữ liệu được mô phỏng bằng các thuật toán học máy để hiểu sâu hơn về sự gián đoạn.

Khả năng tương tác: Khả năng tương tác của dữ liệu chuỗi cung ứng giữa các bên liên quan là rất quan trọng đối với công nghệ song sinh kỹ thuật số – Digital Twin . Tiêu chuẩn hóa ngành và các hệ thống mở bằng cách nào đó đã tạo điều kiện giao tiếp hiệu quả trên các nền tảng khác nhau. Dữ liệu thu thập từ các bên liên quan rất quan trọng để chạy mô phỏng và đề xuất các giải pháp đột phá.

Thực hành chuỗi cung ứng (Supply Chain Practice): Thu thập dữ liệu thời gian thực từ các hoạt động của chuỗi cung ứng là điều kiện tiên quyết trong công nghệ kỹ thuật số đôi. Tuy nhiên, cấu trúc dữ liệu khác nhau giữa các chuỗi cung ứng thượng nguồn và hạ nguồn do khả năng tương tác và các nền tảng không đồng nhất. Giải pháp là có các quy trình chuẩn hóa trong công ty.

Phân tích và hiển thị nâng cao : Các kỹ thuật phân tích nâng cao được sử dụng để phân tích lượng dữ liệu khổng lồ trong các mô phỏng song song kỹ thuật số. Hình ảnh hóa dữ liệu nâng cao và mô phỏng thuật toán có thể giúp lọc, trang tổng quan và trực quan hóa thông tin trong thời gian thực. Một số kỹ thuật được sử dụng để trực quan hóa là thực tế ảo (VR), thực tế tăng cường (AR) và trí tuệ nhân tạo (AI) dựa trên dữ liệu thời gian thực.

Nền tảng số : Nền tảng, cho dù là nội bộ trong công ty hay bên ngoài với các bên liên quan đều rất cần thiết cho công nghệ kỹ thuật số đôi. Hầu hết chúng là các nền tảng dựa trên đám mây và cung cấp cơ sở hạ tầng điện toán mạnh mẽ với khả năng phân tích để tạo ra một cặp song sinh kỹ thuật số – Digital Twin . Các nền tảng này cung cấp khả năng xử lý mô phỏng hiệu quả và đánh giá kịch bản dựa trên dữ liệu thời gian thực để tránh gián đoạn.

Ứng dụng công nghệ Digital Twin

Unilever: Gã khổng lồ hàng tiêu dùng Unilever đang sử dụng dữ liệu cảm biến thời gian thực và truyền dữ liệu thông qua công nghệ kép kỹ thuật số để tối ưu hóa hoạt động chuỗi cung ứng của mình. Mục đích chính của họ là làm cho việc sản xuất hiệu quả và linh hoạt hơn. Unilever đưa ra chiến lược song sinh kỹ thuật số – Digital Twin để tạo mô hình ảo của các nhà máy của họ. Tại mỗi vị trí, các cảm biến IoT cung cấp thông tin thời gian thực liên quan đến hiệu suất như nhiệt độ, tốc độ động cơ và các biến sản xuất khác vào đám mây doanh nghiệp. Các thuật toán phân tích và học máy nâng cao được sử dụng để tạo ra các tình huống giả định phức tạp trong mô phỏng song song kỹ thuật số nhằm vạch ra các điều kiện hoạt động tốt nhất. Sau đó, thông tin vận hành được phân tích dẫn đến việc xác định kịp thời việc bảo trì dự đoán và giảm thiểu sự gián đoạn có thể xảy ra dưới dạng chất lượng sản phẩm kém và cuối cùng là lãng phí. Dự án này đã tiết kiệm cho nhà máy Valinhos, Brazil khoảng 2,8 triệu USD.

Royal Dutch Shell: Công ty Dầu khí lớn nhất thế giới đã đưa ra sáng kiến kỹ thuật số kép trong hai năm để cải thiện khả năng vận hành xuất sắc của mình. Về cơ bản, công nghệ song sinh kỹ thuật số – Digital Twin được thử nghiệm trên Phân tích phần tử hữu hạn (FEA), được sử dụng để thiết kế các tài sản hoặc cấu trúc lớn. Giờ đây, việc đánh giá cấu trúc tổng thể đã có thể thực hiện được vì nó kết hợp cảm biến thời gian thực và dữ liệu lớn vào các mô phỏng đôi kỹ thuật số. Ứng dụng của AI và các thuật toán máy học trên mô phỏng thời gian thực phản ánh bản sao thực của điều kiện thực. Điều này không chỉ giúp giảm chi phí bảo trì mà còn giảm sự gián đoạn có thể xảy ra do thời gian ngừng hoạt động trong suốt vòng đời của tài sản.

Bridgestone: Nhà sản xuất lốp xe hàng đầu Bridgestone đang chuyển đổi các giải pháp di chuyển bằng cách kết hợp các tính năng kép kỹ thuật số. Lý do chính của sáng kiến kỹ thuật số này là mở rộng tính di động bằng cách nâng cao tính an toàn và hiệu quả. Hiện tại, rất khó để biết điều gì đang xảy ra với một lốp xe nhất định hoặc với mặt đường. Việc thiếu thông tin này là một trong những rào cản lớn nhất trong việc đạt được sự an toàn và giảm thiểu gián đoạn. Bridgestone đang giải quyết rào cản này bằng cách kết hợp dữ liệu cảm biến lốp theo thời gian thực. Dữ liệu cảm biến lốp này được mô phỏng với các dự đoán có thể hành động và giúp nâng cao độ chính xác của hệ thống an toàn.

Boeing: Nhà sản xuất máy bay thương mại và quân sự lớn nhất Boeing đang chuyển đổi việc quản lý tài sản của mình bằng cách sử dụng công nghệ kỹ thuật số đôi. Boeing sử dụng mô hình sao chép ba chiều (3D) ảo của các hệ thống và tài sản phức tạp. Mô hình được mô phỏng với dữ liệu thời gian thực mà tài sản trải qua trong suốt vòng đời của nó, bao gồm cả các điều kiện môi trường của thế giới vật chất. Mô phỏng giúp quản lý các gián đoạn tiềm ẩn có thể xảy ra do trục trặc và cuối cùng có thể tăng hiệu quả sản xuất. Nhờ hệ dẫn động đôi kỹ thuật số này, Boeing đã đạt được 40% cải thiện về chất lượng lần đầu tiên của các bộ phận và tài sản của mình.

Trong những năm tới, công nghệ song sinh kỹ thuật số – Digital Twin sẽ mang lại tiềm năng quản lý sự gián đoạn chuỗi cung ứng trong các lĩnh vực như bán lẻ, sản xuất, dược phẩm và hàng không vũ trụ. Hệ sinh thái công nghệ đang phát triển với chi phí cảm biến giảm xuống, nhiều thiết bị kết nối hơn, sức mạnh tính toán ngày càng tăng với việc lưu trữ nhiều dữ liệu hơn từ đám mây và băng thông rẻ hơn để xử lý lượng lớn dữ liệu liên quan đến việc tạo ra một cặp song sinh kỹ thuật số – Digital Twin .

Do đó, việc triển khai công nghệ song sinh kỹ thuật số – Digital Twin sẽ cho phép các công ty quản lý chuỗi cung ứng phức tạp của họ bằng cách:

-

Tối ưu hóa quy trình

-

Đưa ra quyết định theo hướng dữ liệu dựa trên mô phỏng thời gian thực

-

Giúp thiết kế các tài sản, sản phẩm và dịch vụ lớn dựa trên các điều kiện thực tế

Các công ty có mục tiêu triển khai các dự án thí điểm công nghệ song sinh kỹ thuật số – Digital Twin vào hoạt động và chuỗi cung ứng của họ sẽ làm tốt việc quan sát các yếu tố thành công quan trọng được liệt kê ở trên và học các bài học từ những người đi trước trong ngành trước khi mạo hiểm vào công nghệ song sinh kỹ thuật số – Digital Twin .

Giới thiệu về tác giả

Tiến sĩ Imran Ali là Giảng viên Cao cấp về Logistics và Quản lý Chuỗi Cung ứng tại Trường Kinh doanh Huddersfield, Đại học Huddersfield. Imran tham gia rộng rãi vào ngành công nghiệp và có sở thích nghiên cứu về số hóa chuỗi cung ứng, phân tích dữ liệu chuỗi cung ứng, ứng dụng công nghiệp 4.0 (AI, IoT, Blockchain, Digital Twin) và đổi mới. Ông hiện đang tiến hành nghiên cứu việc sử dụng công nghệ trên diện rộng trong chuỗi cung ứng và hậu cần để đưa ra các quyết định dựa trên dữ liệu với độ chính xác và hiệu quả hơn. Ông đã xuất bản trên các tạp chí học thuật và quản lý bao gồm International Journal of Production Economics, International Journal of Production Research và International Business Review

Tham khảo :

-

Bellamy, W. (2018). Boeing CEO Talks ‘Digital Twin’ Era of Aviation. AVIONICS INTERNATIONAL. Retrieved June 18, 2020

-

Bridgestone. (2019). Bridgestone to Showcase Global Mobility Solutions at CES 2020. CISION PR Newswire. Retrieved June 17, 2020

-

Ivanov, D., & Dolgui, A. (2020). A digital supply chain twin for managing the disruption risks and resilience in the era of Industry 4.0. Production Planning & Control, 1-14.

-

MarketsAndMarkets (2020). Digital Twin Market by Technology, Type (Product, Process, and System), Industry (Aerospace & Defense, Automotive & Transportation, Home & Commercial, Healthcare, Energy & Utilities, Oil & Gas), and Geography – Global Forecast to 2025. MARKETSANDMARKETS. Retrieved June 15, 2020,

-

Mussomeli, A., Umbenhauer, B., Parrott, A., Warshaw, L. (2020). Digital twins – Bridging the physical and digital. Deloitte. Retrieved June 16, 2020

-

Parrott, A., Warshaw, L. (2017). Industry 4.0 and the digital twin. Deloitte. Retrieved June 16, 2020

-

Smith, J. (2019). Unilever Uses Virtual Factories to Tune Up Its Supply Chain. The Wall Street Journal. Retrieved June 17, 2020

-

Woodroof, N. (2019). Extending simulation technology from the design world into the operational world. OilField Technology. Retrieved June 17, 2020

Bài viết trên được biên soạn và chỉnh sửa bởi SmartFactoryVN.com . Các bạn sao chép xin ghi rõ nguồn bài viết.

Nguồn: smartfactoryvn.com