Bài báo này đề xuất một cách tiếp cận tích hợp ISO 9001:2000/2008, Lean-Six Sigma và CMMI-DEV để đạt được cải tiến quy trình bằng cách tuân theo các nguyên tắc cải tiến liên tục và giải quyết vấn đề . Kaizen có thể hỗ trợ doanh nghiệp cải thiện sự hợp tác và giao tiếp. Điều này ngụ ý để cải thiện các quy trình trong suốt quá trình tương tác của các quy trình. Cách tiếp cận này tập trung vào việc loại bỏ hoặc giảm bớt các quy trình không có giá trị để đáp ứng các yêu cầu của khách hàng. Đặc biệt, bài báo này ngụ ý giúp đỡ các doanh nghiệp vừa và nhỏ đang triển khai hoặc áp dụng ISO 9001:2000/2008 để mở rộng sang CMMI-DEV. Do các yêu cầu của ISO 9001:2000/2008 bao gồm tất cả các thực hành chung của mức năng lực (CL) 2-3 (quy trình được quản lý và quy trình xác định). Để đạt được năng lực cấp độ 4-5 (định lượng và tối ưu hóa quy trình), CL4 tập trung vào việc kiểm soát chất lượng và quy trình bằng cách sử dụng các công cụ định lượng, trong khi CL5 tập trung vào việc đóng góp cải tiến liên tục. Để tính đến thành tích CL 4 và 5, cần phải tích hợp ISO 9001:2000/2008, Lean-Six Sigma và CMMI-DEV.

1. GIỚI THIỆU

ISO 9001 là cách tiếp cận phổ biến nhất được thực hiện rộng rãi ở nhiều doanh nghiệp trong ba thập kỷ qua cũng như Lean và Six Sigma. Hiện nay, CMMI cho sự phát triển (CMMI-DEV) ngày càng được ứng dụng rộng rãi vào các doanh nghiệp. Kết quả của CMMI-DEV cung cấp các lợi ích liên quan đến hiệu suất dự án, chất lượng sản phẩm và dịch vụ, đặc biệt là sự hài lòng của khách hàng.

Mục tiêu của các cách tiếp cận này đều giống nhau để tăng cường cải tiến quy trình thực hiện nhằm đạt được mục tiêu của doanh nghiệp. Nguyên tắc của các cách tiếp cận này dựa trên cách tiếp cận theo quy trình nhấn mạnh vào cải tiến quy trình . Chinvigai và cộng sự. [5] [6] trình bày những điểm giống và khác nhau giữa ISO 9001:2000/2008, Lean,Six Sigma và CMMI-DEV.

Tuyên bố rằng Six Sigma (được Mikel Harry giới thiệu vào cuối những năm 1980) và Lean (được Taiichi Ohno giới thiệu vào những năm 1940) có mối quan hệ bổ sung được chấp nhận rộng rãi, El-haik [7]. Theo nhiều tài liệu cho rằng Six Sigma và Lean cần được tích hợp. Kết quả của Lean là tập trung vào việc loại bỏ hoặc giảm thiểu chất thải (muda) và cải thiện dòng chảy bằng cách tuân theo các nguyên tắc tinh gọn trong khi Six Sigma tập trung vào việc giảm thiểu sự thay đổi và cải thiện quy trình bằng cách tuân theo cách tiếp cận giải quyết vấn đề sử dụng các công cụ thống kê. Tuy nhiên, Lean không xử lý các quy trình dưới sự kiểm soát thống kê. Lean không thực tế trong giai đoạn đo lường, cũng không phải giai đoạn phân tích DMAIC, trong khi Six Sigma một mình không thể cải thiện đáng kể tốc độ quy trình hoặc giảm vốn đầu tư.

Dựa trên ISO 9001:2000/2008 và CMMI-DEV, ISO 9001:2000/2008 là yêu cầu tiêu chuẩn đối với hệ thống quản lý chất lượng trong khi CMMI-DEV là thực tiễn tốt nhất cho các quy trình phát triển và bảo trì. Đặc biệt, bối cảnh chính của cả hai đều hơi giống nhau và mục tiêu của cả hai đều tập trung vào cùng một cách.

Việc triển khai các phương pháp này phù hợp với các doanh nghiệp lớn . Tuy nhiên, những cách tiếp cận này có thể không phù hợp với một số tổ chức SME(doanh nghiệp vừa và nhỏ – DNVVN).

Tuy nhiên, ISO 9001:2000/2008 là cách tiếp cận phổ biến nhất được thực hiện rộng rãi trong các doanh nghiệp vừa và nhỏ. Ngoài ra, các DNVVN cần áp dụng các cách tiếp cận khác. Theo Wessel [20], các DNVVN cần áp dụng các phương pháp tiếp cận để nâng cao chất lượng. Sáng kiến Six Sigma được đề xuất là một lựa chọn tốt. Tuy nhiên, quy mô dự án của Six Sigma cũng như Lean liên quan trực tiếp đến thời gian, chi phí và nỗ lực. Đặc biệt, quy mô dự án khổng lồ phụ thuộc vào thời gian triển khai dự án liên quan đến các dự án Lean và Six Sigma thành công hay thất bại trong doanh nghiệp. Tại sao các doanh nghiệp vừa và nhỏ không dễ dàng đồng ý và cam kết thúc đẩy bất kỳ nỗ lực nào? Do thời gian có hạn , kinh phí và nỗ lực là rào cản của các DNVVN đối với nỗ lực thực hiện. Thời gian luôn được coi là tiền bạc và thời gian không làm việc thường xuyên được coi là mất doanh thu. Do đó, ban lãnh đạo ở các doanh nghiệp này có xu hướng không quan tâm đến bất kỳ sáng kiến nào tiêu tốn nhiều công sức, chi phí đầu tư và thời gian [18]. Tuy nhiên, ISO 9001:2000/2008 được thực hiện ở nhiều doanh nghiệp vừa và nhỏ vì nhiều công ty cân nhắc lựa chọn các nhà cung cấp được chứng nhận ISO. Đây là lý do hợp lý tại sao các doanh nghiệp vừa và nhỏ quan tâm thực hiện ISO 9001:2000/2008 hơn là các nỗ lực khác.

Mục đích của bài báo này là tích hợp phương pháp tiếp cận DMAIC-KB vào CMMI-DEV trong các tổ chức ISO, đặc biệt là trong các doanh nghiệp vừa và nhỏ.

Mục đích của bài báo này là hỗ trợ các doanh nghiệp vừa và nhỏ giảm thời gian triển khai CMMI-DEV. Cách tiếp cận được đề xuất này có thể cải thiện các quá trình thực hiện và sự tương tác của các quá trình. Phần còn lại của bài báo này được sắp xếp như sau. Phần 2 trình bày đánh giá về cách tiếp cận liên quan. Phần 3 tập trung vào cách tiếp cận đã phát triển được mở rộng từ việc tích hợp trong phần xuyên suốt. Phần 4 tập trung vào ứng dụng, và tiếp theo là phần kết luận là phần cuối cùng.

2.ĐÁNH GIÁ CÁCH TIẾP CẬN CÓ LIÊN QUAN

2.1 ISO 9001:2000/2008 so với CMMI-DEV

Nhiều doanh nghiệp liên quan đến các doanh nghiệp vừa và nhỏ đã được áp dụng ISO 9001:2000/2008. Tiêu chuẩn này tập trung vào việc thiết lập hệ thống quản lý chất lượng để đáp ứng yêu cầu và sự hài lòng của khách hàng , quản lý các quá trình thông qua sự tương tác của các quá trình bằng cách liên tục cải tiến các quá trình.

Đặc biệt, hệ thống quản lý chất lượng liên quan trực tiếp đến tám nguyên tắc: (1)lấy khách hàng làm trọng tâm; (2)khả năng lãnh đạo; (3)sự tham gia của mọi người; (4)cách tiếp cận quy trình; (5)cách tiếp cận hệ thống để quản lý; (6)cải tiến liên tục; (7)cách tiếp cận thực tế để ra quyết định và (8)mối quan hệ nhà cung cấp cùng có lợi để tăng cường cải thiện hiệu suất của doanh nghiệp. Để đạt được ISO 9001:2000/2008, doanh nghiệp phải hiểu và nỗ lực để đáp ứng các yêu cầu của ISO ; tạo ra giá trị gia tăng để nâng cao hiệu suất và hiệu quả của quy trình . Chu kỳ PDCA là một phương pháp tiếp cận quy trình cơ bản được áp dụng để tuân theo tiêu chuẩn này.

CMMI-DEV là một quy trình cải tiến dựa trên cách tiếp cận quy trình. CMMI-DEV bao gồm 22 vùng quy trình . Một khu vực quy trình là một nhóm các hoạt động có liên quan được thực hiện chung để đạt được một bộ mục tiêu. Các lĩnh vực quy trình bao gồm bốn loại: quản lý quy trình, quản lý dự án , kỹ thuật và hỗ trợ [14] [17].

Bảng 1: So sánh giữa biểu diễn CMMI-DEV liên tục và CMMI-DEV theo giai đoạn

| CMMI-DEV liên tục | CMMI-DEV theo giai đoạn |

| 5. Tối ưu hóa 4. Quản lý định lượng 3. Xác định 2. Được quản lý 1. Thực hiện 0. Không đầy đủ |

5. Tối ưu hóa 4. Quản lý định lượng 3. Xác định 2. Được quản lý 1. Ban đầu 0. N / A |

| Sử dụng các mức năng lực | Sử dụng mức độ trưởng thành |

| Không thể áp dụng cho các khu vực quy trình riêng lẻ . |

Không thể áp dụng cho nhiều khu vực quy trình.

|

| Cho phép thực hiện các cải tiến của các quy trình khác nhau ở các tỷ lệ khác nhau |

Tóm tắt kết quả cải tiến quy trình dưới dạng đơn giản – một mức độ trưởng thành

|

Trong phiên bản 1.3 CMMI tồn tại ở hai dạng: liên tục và theo giai đoạn. Việc trình bày liên tục được thiết kế để cho phép người dùng tập trung vào các quá trình cụ thể được coi là quan trọng đối với các mục tiêu kinh doanh tức thời của tổ chức hoặc những quá trình mà tổ chức ấn định mức độ rủi ro cao. Biểu diễn theo giai đoạn được thiết kế để cung cấp một chuỗi cải tiến tiêu chuẩn và có thể dùng làm cơ sở để so sánh sự trưởng thành của các dự án và tổ chức khác nhau. Biểu diễn theo giai đoạn cũng cung cấp cho việc chuyển đổi dễ dàng từ SW-CMM sang CMMI. Trong phiên bản 2.0, sự phân tách đại diện ở trên đã bị hủy bỏ và hiện chỉ có một mô hình cố kết. Các ưu điểm của mỗi cách biểu diễn 1.3 được trình bày trong Bảng 1.

Dựa trên đại diện liên tục của CMMI-DEV bao gồm sáu cấp độ khả năng: không hoàn thiện, thực hiện, quản lý, xác định, quản lý định lượng và tối ưu hóa.

Kích thước năng lực liên quan trực tiếp đến hai thành phần: mục tiêu chung (GG) và thực hành chung (GP).

Mục tiêu chung (GG) mô tả các đặc điểm phải có để thể chế hóa các quy trình thực hiện một lĩnh vực quy trình trong khi thực hành chung (GP) là một thành phần mô hình dự kiến. GP cung cấp mô tả về một hoạt động được coi là quan trọng trong việc đạt được mục tiêu chung liên quan. Tóm tắt các mục tiêu chung – generic goal(GG) và thực hành chung – Generic practices (GP) ở mỗi cấp độ năng lực được trình bày trong Bảng 2 [6].

Chúng tôi xem xét sự giống và khác nhau giữa ISO 9001:2000/2008 và CMMI-DEV. ISO 9001:2000/2008 là một yêu cầu tiêu chuẩn đối với hệ thống quản lý chất lượng trong khi CMMI-DEV là phương pháp tốt nhất cho các quá trình phát triển và bảo trì. Thật không may, có những thiếu sót trong việc cung cấp mẫu hoặc công cụ để triển khai ISO 9001:2000/2008 và các công cụ phân tích thống kê để phân tích dữ liệu đo lường được thu thập trong CMMI-DEV.

Tuy nhiên, ngữ cảnh chính của cả hai đều hơi giống nhau để mô tả “phải làm gì” hơn là “làm như thế nào”.

Bảng 2: Tóm tắt các mục tiêu chung – generic goal(GG) và thực hành chung – Generic practices (GP)

| Mục tiêu chung | Tập trung vào | Thực hành chung |

| GG 1: Đạt được các mục tiêu cụ thể | Để hoàn thành công việc cần thiết để tạo ra sản phẩm công việc. |

GP 1.1: Phát triển sản phẩm công việc và cung cấp dịch vụ.

|

| GG 2: Thể chế hóa quy trình được quản lý | Để duy trì, giám sát và xem xét các nguồn lực, con người, đầu ra để hoàn thành sản phẩm. |

GP 2.1: Thiết lập chính sách tổ chức.

GP 2.2: Thiết lập và duy trì kế hoạch thực hiện quy trình. GP 2.3: Cung cấp đầy đủ các nguồn lực để thực hiện quy trình và cung cấp các dịch vụ của quy trình. GP 2.4: Phân công trách nhiệm và quyền hạn để thực hiện quy trình,phát triển các sản phẩm công việc và cung cấp các dịch vụ của quy trình. GP 2.5: Đào tạo những người thực hiện hoặc hỗ trợ quá trình khi cần thiết. GP 2.6: Quản lý cấu hình GP 2.7: Xác định và thu hút sự tham gia của các bên liên quan GP 2.8: Giám sát và kiểm soát quá trình GP 2.9: Đánh giá hiệu suất và quy trình sản phẩm công việc đã chọn GP2.10: Xem xét các hoạt động, trạng thái và kết quả của quy trình với cấp quản lý cấp cao hơn và giải quyết vấn đề. |

| GG 3: Thể chế hóa một quy trình xác định | Để thiết lập tiêu chuẩn hóa tổ chức và triển khai các quy trình. |

GP 3.1: Thiết lập và duy trì các quy trình tiêu chuẩn bao trùm lĩnh vực quy trình.

GP 3.2: Thu thập và đo lường đầu vào – đầu ra của quá trình. |

| GG 4: Thể chế hóa một quy trình được quản lý định lượng | Để kiểm soát chất lượng và quá trình bằng cách sử dụng các kỹ thuật thống kê và định lượng khác . |

GP 4.1: Thiết lập và duy trì mục tiêu cho quá trình về chất lượng sản phẩm, chất lượng dịch vụ và hiệu suất của quá trình.

GP 4.2: Ổn định hiệu suất của quy trình phụ bằng cách sử dụng các kỹ thuật thống kê và định lượng thích hợp . |

| GG 5: Thể chế hóa quy trình tối ưu hóa | Để góp phần đổi mới cải tiến liên tục nhằm đáp ứng chất lượng và hiệu suất quy trình. |

GP 5.1: Đảm bảo cải tiến quy trình liên tục

GP 5.2: Khắc phục nguyên nhân gốc rễ của vấn đề |

Sự tương ứng giữa ISO 9001:2000/2008 và CMMI-DEV được minh họa trong hình 1. Sự tương ứng giữa ISO 9001 (phiên bản 2000 và 2008) và CMMI-DEV được thể hiện trong Hình 1. Hình này liên quan trực tiếp đến bốn quy trình của ISO 9001 (quy trình quản lý, quy trình đo lường) và mục tiêu cơ bản của các mức năng lực. Mô hình này được điều chỉnh từ sự so sánh giữa ISO 9001:2000 và CMMI- DEV [Chinvigai và cộng sự, 2009]. Trong khuôn khổ này giúp chúng tôi hiểu và biết rằng các yêu cầu của ISO bao gồm tất cả các thực hành chung về năng lực ở cấp độ 2-3 ( quy trình được quản lý và quy trình xác định). Ngoài ra, khuôn khổ này hỗ trợ các doanh nghiệp áp dụng ISO 9001:2000/2008 mở rộng trên CMMI-DEV, đặc biệt là mức năng lực 4-5.

2.2 Lean so với Six Sigma (LSS)

Lean được Taiichi Ohno giới thiệu vào những năm 1940 và Six Sigma được Mikel Harry giới thiệu vào cuối những năm 1980. Trong ba thập kỷ qua, Lean và Six Sigma đã viết nên một câu chuyện thành công có một không hai. Hai cách tiếp cận này là cách tiếp cận phổ biến được áp dụng trong các doanh nghiệp. Lean tập trung vào việc loại bỏ hoặc giảm thiểu chất thải (muda) và cải thiện dòng chảy bằng cách tuân theo các nguyên tắc tinh gọn trong khi Six Sigma tập trung vào việc giảm thiểu sự thay đổi và cải thiện quy trình bằng cách tuân theo phương pháp giải quyết vấn đề sử dụng các công cụ phân tích thống kê.

Six Sigma nhấn mạnh vào ba cấp độ: thước đo, phương pháp luận và hệ thống quản lý [1] [2] [5] [12] [14]:

- Thước đo – Metric – : Các nỗ lực Six Sigma tập trung vào cách áp dụng các phương pháp thống kê để loại bỏ hoặc giảm thiểu các khuyết tật xuống còn không quá 3,4 phần triệu cơ hội (DPMO).

- Phương pháp luận : DMAIC là một cách giải quyết vấn đề.

Phương pháp DMAIC thường được sử dụng nhất để phân tích việc giải quyết vấn đề và cải tiến quy trình. Ngoài ra,có nhiều công cụ hoặc kỹ thuật được sử dụng trong mỗi bước DMAIC. Có rất nhiều công cụ và kỹ thuật có sẵn cho DMAIC. Theo Hashmi [9] và Park et al. [16] đã nêu Six Sigma cung cấp các công cụ phân tích định lượng cần thiết để xác định, phân tích, kiểm soát việc thực hiện quy trình và đánh giá hiệu quả. - Hệ thống quản lý : Là kết quả của Six Sigma như một phương pháp tốt nhất dựa trên việc giải quyết vấn đề và cải tiến quy trình . Các phương pháp quản lý Six Sigma được phát triển và triển khai nhằm cải tiến đột phá trong doanh nghiệp. Cách tiếp cận này tập trung vào việc xác định, định lượng và loại bỏ các lỗi trong quy trình kinh doanh và thiết kế sản phẩm mới, thông qua khả năng lãnh đạo, làm việc theo nhóm, chỉ số tập trung vào khách hàng và kiểm soát chi phí.

Cốt lõi của Lean – Tinh gọn là triết lý cải tiến liên tục. Các nguyên tắc tinh gọn được áp dụng tại nhiều doanh nghiệp, bao gồm cả các doanh nghiệp Nhật Bản để kiểm soát nguồn lực phù hợp với nhu cầu của khách hàng và giảm chi phí thông qua những lãng phí không cần thiết (bao gồm cả lãng phí thời gian). Tuy nhiên, doanh nghiệp chưa biết cách khởi động dự án Lean. Có nhiều cách để bắt đầu Nỗ lực Lean Tinh gọn như 5S, Kaizen, v.v. Thông thường, Kaizen được lựa chọn để triển khai Nỗ lực Lean Tinh gọn. Kết quả của Kaizen là một kỹ thuật phổ biến ban đầu của Lean để giảm lãng phí hoặc thúc đẩy cải tiến liên tục. Ngoài ra, Kaizen là một cách quản lý từ dưới lên.

Nhiều tài liệu đại diện cho cách tiếp cận tích hợp Lean Six Sigma (LSS) . Do đó, các khái niệm Lean và Six Sigma hơi giống nhau là tập trung vào việc giảm lãng phí hoặc khuyết tật và cải thiện sự hài lòng của khách hàng và kết quả tài chính , [1]. Theo Kumar [11] cho rằng sự tích hợp của hai cách tiếp cận có thể đạt được kết quả tốt hơn nhiều so với việc áp dụng một cách tiếp cận duy nhất. Ngoài ra, Six Sigma có nhiều kỹ thuật và công cụ cũng như Lean. Các công cụ-kỹ thuật Six Sigma nhấn mạnh vào các quy trình giải quyết vấn đề , trong khi các kỹ thuật Lean được áp dụng để giảm lãng phí quy trình và tăng hiệu quả tương tác giữa quy trình và quy trình thông qua việc phân phối nhanh và rút ngắn thời gian sản xuất(lead time), [5] [6]. Tuy nhiên, không có khuôn khổ tiêu chuẩn nào cho việc triển khai Lean Six Sigma (LSS) [11].

Theo Bendell [3], một số công ty đã áp dụng các công cụ Lean để trở thành một phần của chương trình Six Sigma cũng như một số nhà tư vấn Lean đã bắt đầu Six Sigma trở thành một phần

của Lean.

Bảng 3: Tổng hợp các công cụ và kỹ thuật phổ biến của Lean Six Sigma từ nhiều nguồn thường được áp dụng trong giai đoạn DMAIC.

| Traditional Six Sigma tools | D | M | A | I | C | Traditional Lean tools | D | M | A | I | C |

| Affinity diagram | X | X | Value stream mapping (VSM) | X | |||||||

| Brainstorming | X | X | X | Lead time | X | ||||||

| Ishikawa diagram | X | X | X | Take time | X | ||||||

| CTQ (critical to quality) | X | Inventory level | X | ||||||||

| DOE | X | X | Work analyses | X | |||||||

| Flow diagram | X | X | X | X | X | Flow analysis | X | ||||

| FMEA | X | X | Scheduling | X | |||||||

| Pareto chart | X | X | X | SMED | X | ||||||

| Process capability | X | X | JIT-Kanban | X | |||||||

| Statistical Process Control | X | X | X | X | Line balance | X | |||||

| SIPOC diagram | X | X | Visual control | X | |||||||

| Standardization | X | Standard work | X | ||||||||

| Project Scope Contract | X | Kaizen | X | ||||||||

| Process mapping | X | X | X | X | The 5s system | X | X | ||||

| CT Matrix SIPOC diagram | X | Poka yoke | X | ||||||||

| Simulation | X | X | Identification of the 7 wastes | X | X | ||||||

| Poka Yoko | X | ||||||||||

| QFD | X | X | |||||||||

| Visual control | X | ||||||||||

| Regression analysis | X | ||||||||||

| Scatter plots | X |

Bảng 4: Điểm giống và khác nhau giữa các khái niệm ISO 9000:2000/2008, CMMI-DEV, Six Sigma, Lean và Kaizen

| ISO 9000:2000/2008 | CMMI-DEV | Six Sigma | Lean | Kaizen | |

| Nguồn gốc | Châu Âu – ISO | Hoa Kỳ | Nhật – Mỹ – Motorola | Nhật Bản –Toyota | Nhật Bản |

| Sử dụng rộng rãi | Tiêu chuẩn | Tiêu chuẩn thực tế | Phương pháp luận | Triết học | Kỹ thuật |

| Tập trung vào | -Tập trung vào khách hàng để tăng sự hài lòng của khách hàng hoặc yêu cầu của khách -Cải thiện quy trình |

– Mô hình hoàn thiện về cải tiến quy trình để phát triển sản phẩm và dịch vụ | – Tập trung vào việc giảm sự biến đổi trong quá trình hoặc sản phẩm – Cải tiến quy trình |

– Loại bỏ lãng phí để giảm thời gian sản xuất, hàng tồn kho, tăng năng suất và sự hài lòng của khách hàng – Cải tiến liên tục |

-Cải thiện và duy trì các tiêu chuẩn -Cải tiến liên tục |

| Khả năng lãnh đạo | Lãnh đạo (Nội bộ kiểm toán) | Nhóm dự án | Lãnh đạo (đen đai, đai xanh) | Lãnh đạo (Quản lý Dự án) | Đội Kaizen |

| Sự tham gia | Sự tham gia của mọi người (yêu cầu mọi người cam kết) | Nhóm dự án và những người trong các quy trình đã chọn | Nhân viên và đổi mới(nhóm dự án) | Mọi người trong tổ chức (các nhóm chức năng chéo) |

Thu hút mọi người trong tổ chức từ cấp trên – xuống (đội Kaizen) |

| Phương pháp luận | Cải tiến liên tục(PDCA) | Gia đoạn và liên tục | Cải tiến sản phẩm và quy trình(DMADV và DMAIC) |

Cải tiến liên tục(Hiểu giá trị của khách hàng, dòng giá trị, dòng phân tích, kéo, hoàn thiện); Sự kiện Kaizen | Cải tiến liên tục dựa trên chu trình PDCA |

| Kỹ thuật và công cụ | Công cụ phân tích và chất lượng | – | Các công cụ thống kê và phân tích tiên tiến | Các công cụ phân tích | Các công cụ và đề xuất chất lượng |

| Giới hạn | Không có khuôn mẫu, quy trình và kỹ thuật và công cụ thuận tiện | Bối cảnh của các mô hình đề cập đến “những gì phải làm” chứ không phải “làm thế nào để làm điều đó“ |

– Không thể cải thiện đáng kể tốc độ quá trình hoặc giảm đầu tư vốn | Không phải là một công cụ thống kê tiên tiến mạnh mẽ , hãy đưa vào giai đoạn phân tích đo lường của DMAICKhông dễ thực hiện trong môi trường không ổn định |

Không thay đổi nhanh chóng trong ngắn hạn |

Thông thường, phương pháp DMAIC được áp dụng để giải quyết vấn đề cũng như các công cụ và kỹ thuật của Six Sigma có thể được sử dụng để thu thập dữ liệu, xác định và phân tích nguyên nhân gốc rễ.Theo Hashmi [9] và Park et al. [16], Six Sigma cung cấp các công cụ phân tích định lượng hữu ích để kiểm soát hiệu suất quy trình trong khi Lean cung cấp công cụ phân tích.

2.3 Kaizen

Khái niệm Kaizen được gọi là liên tục cải tiến cải tiến công việc với cách tiếp cận dần dần, chất lượng, công nghệ và quy trình trong suốt quá trình tương tác, văn hóa, năng suất, an toàn và lãnh đạo, xuyên suốt mọi người trong tổ chức. Nó đại diện cho sự tiến bộ liên tục , gia tăng với những phát minh nhỏ. Kaizen là một công cụ quan trọng trong Lean để cải tiến liên tục. Kaizen truyền thống có nghĩa là những thay đổi nhỏ nhỏ, chậm và gia tăng nhưng không đổi trong trung hoặc dài hạn để cải tiến quy trình trong suốt quá trình tương tác của các quy trình. Theo khái niệm tinh gọn của Lean, nó được sử dụng để lái xe bởi Kaizen dựa trên PDCA quay vòng liên tục cho theo đuổi chính sách liên tục duy trì và cải tiến các tiêu chuẩn.

Tóm lại, các cách tiếp cận được trình bày dựa trên cách tiếp cận theo quy trình và tập trung vào cải tiến liên tục quy trình . Những điểm tương đồng và khác biệt giữa các khái niệm của ISO 9000:2000/2008, CMMI-DEV, Six Sigma, Lean và Kaizen được trình bày trong bảng 4 giúp chúng tôi khơi dậy bất kỳ ý tưởng nào để phát triển một cách tiếp cận. Cách tiếp cận được đề xuất sẽ được mô tả trong phần tiếp theo.

3. PHƯƠNG PHÁP ĐỀ XUẤT

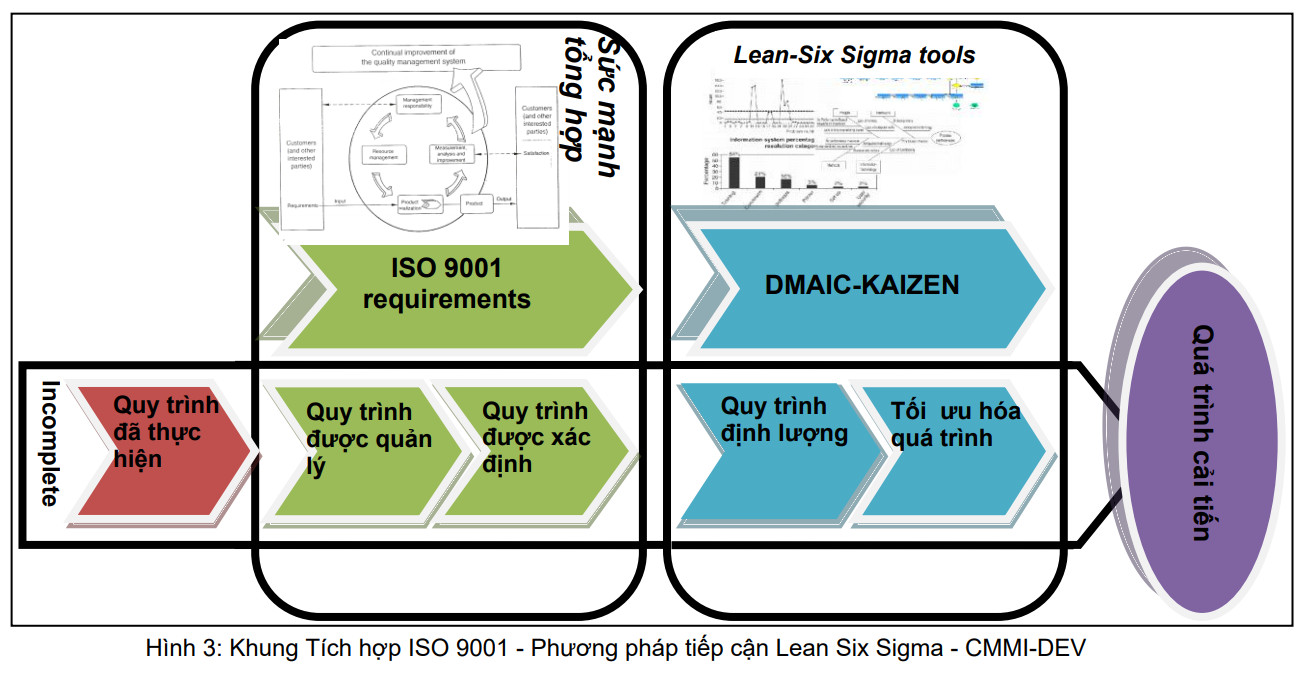

Để góp phần cải thiện hiệu suất, chúng tôi đề xuất một cách tiếp cận dựa trên cách tiếp cận quy trình. ISO 9000: 2000/2008, CMMI-DEV, Six Sig- ma, Lean và Kaizen được tích hợp trong phương pháp này. Sự tương đồng và khác biệt giữa các khái niệm của các cách tiếp cận này [Chinvigai và cộng sự, 2007 & 2009] được đưa ra để giúp phát triển cách tiếp cận đề xuất này. Chúng tôi áp dụng những thay đổi nhỏ về nguyên tắc được gọi là Kaizen để thúc đẩy cải tiến liên tục. Kaizen được sử dụng để thực hiện trong mỗi giai đoạn của DMAIC nhằm đạt được thành tựu CMMI-DEV. Cách tiếp cận này dựa trên chu trình PDCA. Kaizen có khả năng đẩy nhanh quá trình thay đổi đó và quan trọng hơn là hoàn thiện giải pháp thành các quy trình chuẩn hóa một cách nhanh chóng. Kaizen được sử dụng để thực hiện trong từng giai đoạn của DMAIC được trình bày trong Hình 2. Khuôn khổ tích hợp ISO 9001:2000/2008 – Phương pháp tiếp cận Lean Six Sigma – CMMI-DEV được trình bày trong Hình 3. Khung này đại diện cho ISO 90001:2000/2008 yêu cầu bao gồm khả năng cấp 2-3 của CMMI-DEV: quy trình được quản lý và quy trình được xác định. Các công cụ Lean Six Sigma được áp dụng để đạt được mức năng lực 4-5: quy trình định lượng và quy trình tối ưu hóa. Theo cách tiếp cận này, nhiều chuyên gia tư vấn đề xuất rằng nhóm Kaizen nên bao gồm tối đa 5 thành viên trong số các thành viên mục tiêu của quy trình, các thành viên thượng nguồn hoặc hạ lưu của quy trình và các khu vực hoàn toàn riêng biệt, bao gồm khách hàng hoặc nhà cung cấp. Họ nên chọn những công cụ đơn giản để thu thập; xác định và phân tích dữ liệu trong từng bước. Theo McCarty và cộng sự, 2006 cho rằng công việc. Việc quan sát phải sử dụng một vài công cụ đơn giản để xác định và phân tích việc thực hiện. Tuy nhiên, vai trò quản lý là điều quan trọng để xác định khu vực và lựa chọn thành viên Kaizen. Do đó, khả năng đáp ứng của quản lý phải hỗ trợ đội Kaizen có đầy đủ kỹ năng và đào tạo trong thời gian ngắn. Tuy nhiên, nhóm có thể không hiểu đầy đủ về cách áp dụng các công cụ và kỹ thuật trong thời gian ngắn. Trên thực tế, sự toàn diện của công nghệ và công cụ có thể giúp giảm thời gian ra quyết định để lựa chọn các công cụ và kỹ thuật thích hợp.

Tuy nhiên, vai trò Quản lý là yếu tố quan trọng để xác định khu vực và lựa chọn các thành viên của đội Kaizen. Do đó, trách nhiệm quản lý phải hỗ trợ đội ngũ Kaizen có đầy đủ kỹ năng và đào tạo trong thời gian ngắn. Tuy nhiên, nhóm có thể không hiểu đầy đủ để áp dụng các công cụ và kỹ thuật trong thời gian ngắn.

Đặc biệt, điều này ngụ ý rằng cách tiếp cận được đề xuất này có thể cải thiện sự tương tác của các quá trình. Kết quả của nhóm Kaizen là nhóm đa chức năng có thể phá bỏ các rào cản hợp tác và giao tiếp giữa các bên. Để tính đến sự tương tác của các quá trình, cần thiết lập sự phối hợp và hợp tác giữa các quá trình để quản lý giao diện tốt hơn [15]. Cuối cùng, sự toàn diện của các kỹ thuật và công cụ có thể giúp giảm thời gian ra quyết định để lựa chọn các công cụ và kỹ thuật thích hợp .

Hình 3 thể hiện khuôn khổ của phương pháp tiếp cận tích hợp ISO 9001:2000/2008 – Lean Six Sigma – CMMI-DEV.

Khuôn khổ này giúp chúng ta biết rằng các yêu cầu của ISO 9001:2000/2008 bao gồm tất cả các thực hành chung về năng lực ở cấp độ 2-3 CMMI(quy trình được quản lý và quy trình xác định).

Do đó, doanh nghiệp có thể mở rộng thành tích năng lực cấp độ 4-5 CMMI bằng cách tuân theo quy trình giải quyết vấn đề và cải thiện, sử dụng đội Kaizen để thực hiện DMAIC-Kaizen cách tiếp cận thể hiện mô hình tích hợp của cách tiếp cận này (Hình 4).

Phần sau cung cấp mô tả về cách tiếp cận tích hợp để tăng cường cải tiến quy trình:

-

-

-

Giai đoạn xác định : sau khi thành lập đội Kaizen xác định phạm vi, mục tiêu và lựa chọn một quy trình ứng viên để thực hiện. Chúng tôi có thể sử dụng mô hình quy trình “nguyên trạng” để chọn quy trình hoặc quy trình phụ (tương ứng với GG 3).

Có thể CTQ có thể được áp dụng cùng với mô hình hóa quy trình trong giai đoạn này. Giai đoạn này phù hợp với GP 4.1 và GP 5.1. -

Giai đoạn đo lường : Dữ liệu được thu thập và phân tích những dữ liệu này liên quan đến một quá trình đã chọn. Tất cả thông tin được thu thập liên quan đến các vấn đề chất lượng, khuyết tật (6σ), tác động, hiệu suất của quá trình và chi phí của quá trình hoặc quá trình phụ đã chọn . Xiaosong [19] đề xuất nếu doanh nghiệp không có quy trình trật tự để ghi lại dữ liệu tương đối trước khi thu thập dữ liệu, thì cần phải kiểm soát quy trình tương đối đang đưa vào giai đoạn kiểm soát tại thời điểm này. Giai đoạn này tuân theo phù hợp với GP 4.1, GP 5.1 và GP 5.2.

-

Giai đoạn phân tích : nhóm Kaizen phân tích dữ liệu thu thập được từ giai đoạn trước để xác định nguyên nhân. Dựa trên dữ liệu lịch sử, các yếu tố ảnh hưởng được tìm thấy bằng các công cụ phân tích Six Sigma như sơ đồ mối quan hệ, động não, sơ đồ Ishikawa, DOE, biểu đồ kiểm soát quy trình , mô phỏng… vv Giai đoạn phân tích tương ứng với GP 5.2.

-

Giai đoạn cải tiến : giai đoạn này nhấn mạnh vào việc xác định các giải pháp thay thế cải tiến phù hợp với GP 5.1. Nhóm Kaizen nên thảo luận các vấn đề liên quan và

lựa chọn các giải pháp khả thi. Công cụ Six Sigma có thể được áp dụng trong giai đoạn này như não, sơ đồ Ishikawa, lập bản đồ Quy trình, khả năng xử lý, DOE, FMEA, … vv

Tuy nhiên, nếu giải pháp khả thi có thể không đáp ứng sự hài lòng của đội bóng, đội bóng này nên cuộn lại cho giai đoạn biện pháp một lần nữa như cũng như phân tích pha [5]. -

Giai đoạn kiểm soát : giai đoạn nhấn mạnh vào quá trình giám sát và kiểm soát được cải tiến. Nhóm Kaizen có thể sử dụng nhiều công cụ Six Sigma để áp dụng giai đoạn này

như biểu đồ điều khiển, điều khiển trực quan, tiêu chuẩn hóa hoặc Poka Yoko, v.v. Phần sau của giai đoạn này phù hợp với GP 4.2, GP 5.1 và GP 5.2

-

-

4. NGHIÊN CỨU TÌNH HUỐNG

TFKK là một công ty vừa và nhỏ ở Thái Lan chuyên sản xuất phụ tùng ô tô OEM cho ngành ô tô. TFKK có khoảng 250 nhân viên; doanh số bán hàng lên tới hàng triệu đô la hàng năm. Một số khách hàng chính của TFKK là ISUZU, NISSAN, GM và HONDA. TFKK cung cấp puli điều tiết, giá đỡ động cơ, ống lót thanh mô-men xoắn, sản phẩm cao su và bộ phận thang máy cho ô tô. ISO14000, ISO 9001 và ISO/TS 16949:2002 đã được thực hiện tại công ty này .

Là một công ty nhỏ, TFKK luôn dựa vào các giải pháp hàng ngày, tại chỗ cho các vấn đề của mình. Tuy nhiên, TFKK hướng tới môi trường kinh doanh luôn thay đổi, ngày càng khắt khe , TFKK cung cấp tính liên tục, trách nhiệm và nhất quán trong việc quản lý các hoạt động hàng ngày.

TFKK phải thiết lập và duy trì một bộ quy trình hoạt động tiêu chuẩn. Hiện tại, một chính sách tập trung vào việc thiết lập cải tiến liên tục. Do đó, một đội Kaizen thí điểm được thành lập để thúc đẩy nỗ lực này. Năm thành viên của đội hoa tiêu được bổ nhiệm bao gồm hai quản đốc cao cấp và ba kỹ thuật viên liên quan đến quy trình được chọn làm quy trình lắp ráp ống lót khớp nối. Nhóm này được thực hiện dưới sự hướng dẫn của hai chuyên gia tư vấn là giám đốc sản xuất và kỹ sư cao cấp. Ban đầu, đào tạo và giáo dục là cách tốt nhất để cung cấp sự hiểu biết và sử dụng các kỹ thuật và công cụ.

Định nghĩa

Tăng năng suất trong quá trình lắp ráp ống lót khớp nối là một mục tiêu của lãnh đạo cao nhất để đáp ứng yêu cầu của khách hàng được thể hiện trong hình. 5. Tăng 36% (15.300 chiếc / tháng) là mục tiêu cuối cùng của đội. Sau phiên động não của các thành viên trong nhóm đã được tiến hành để xác định mục tiêu. Mục tiêu của nhóm là xác định nguyên nhân gốc rễ của vấn đề và giảm thời gian hoạt động trong quá trình này .

Chúng tôi biết rằng quy trình phụ là một quy trình tối thiểu. Bước tiếp theo là xác định CTQ là thời gian chu kỳ mới của quá trình này dựa trên yêu cầu bán hàng. Thời gian chu kỳ mới được tính là sản lượng mục tiêu mỗi ngày = 15.300/25 = 612 chiếc/ngày hoặc 44 giây/chiếc.

Đo lường

Hình 6 cho thấy thời gian hoạt động của quy trình con hỗ trợ nhóm biết thời gian chu kỳ của các quy trình phụ: A, B và C (tương ứng 53, 47 và 44 giây/chiếc. ). Để xem xét so sánh

thời gian chu kỳ và CTQ, chúng ta cần tập trung vào việc giảm thời gian chu kỳ của quy trình phụ A và B vì thời gian chu kỳ của cả hai đều vượt quá 44 giây/chiếc. Do đó, nhóm phải tìm ra cách để cải thiện chúng.

Làm thế nào nhóm có thể giải quyết vấn đề khó khăn trong quá trình này khi giảm thời gian chu kỳ? Ban đầu, nhóm nghiên cứu đã vẽ trạng thái hiện tại của quá trình (nguyên trạng). Phân tích quy trình dòng chảy này được hỗ trợ nhóm hiểu được quy trình được thể hiện trong Hình 7.

Phân tích

Sơ đồ nhân quả được xây dựng như trong hình 8.

Sơ đồ nguyên nhân và kết quả này được tạo ra bằng cách động não của nhóm này để xác định các nguyên nhân tiềm ẩn của một vấn đề cụ thể ảnh hưởng đến thời gian chu kỳ.\

Cải tiến

Các nguyên tắc của ECRS (loại bỏ, kết hợp, sắp xếp lại và đơn giản hóa) được sử dụng để đạt được giai đoạn cải tiến. Nhóm này quyết định thực hiện: thiết kế lại đồ gá và cải

tiến quy trình phụ A và B.

Kết quả của việc thiết kế lại số lô tem đồ gá có thể lắp ráp nắp đậy khớp nối với nhau (Hình 9).

Cải tiến quy trình phụ B được thể hiện trong hình 10

Đang giảm 12 giây Giảm 3 giây

tem đồ gá mới (b). cải tiến quy trình phụ B.

Nhóm đã đánh giá thời gian chu kỳ cho thấy kết quả so sánh của cả hai cải tiến giữa trước và sau (Hình 11). Do đó, quy trình này có thể tạo ra sản phẩm đạt mục tiêu 612 chiếc/ngày.

Điều khiển

Giai đoạn này tập trung vào cách duy trì giải pháp và thúc đẩy cải tiến quy trình bền vững theo thời gian. Vì vậy, đội ngũ này phải thiết lập tiêu chuẩn mới bằng các tài liệu cập nhật (tức là quy trình, kiểm tra công việc), bao gồm cả việc đào tạo người.

6. PHẦN KẾT LUẬN

Bài báo này đề xuất một cách tiếp cận tích hợp ISO 9001:2000/2008, Lean-Six Sigma và CMMI-DEV để đạt được cải tiến quy trình bằng cách tuân theo các nguyên tắc cải tiến liên tục và giải quyết vấn đề. Kaizen được áp dụng để thúc đẩy nỗ lực này. Cách tiếp cận này tập trung vào việc loại bỏ hoặc giảm bớt các quy trình không có giá trị để đáp ứng các yêu cầu của khách hàng. Đặc biệt, bài báo này ngụ ý giúp đỡ các doanh nghiệp vừa và nhỏ đang triển khai hoặc áp dụng ISO 9001:2000/2008 để mở rộng sang CMMI-DEV.

Đầu tiên, bài báo này trình bày hạn chế của các doanh nghiệp vừa và nhỏ và đáng kể là ISO 9001:2000/2008, CMMI-DEV và Lean-Sigma. Có thể, những cách tiếp cận này tập trung vào cải tiến quy trình dựa trên cách tiếp cận quy trình. Mặc dù ISO 9001:2000/2008 và CMMI-DEV là tiêu chuẩn tập trung vào thiết lập hệ thống, trong khi Lean và Six Sigma hơi giống nhau là tập trung vào việc giảm lãng phí hoặc sai sót và cải thiện sự hài lòng của khách hàng và kết quả tài chính. Tuy nhiên, Lean và Sigma cung cấp các công cụ phân tích và thống kê để cải thiện dòng chảy và giảm các biến thể. Bên cạnh đó, Lean sử dụng Kaizen như một cải tiến liên tục dựa trên PDCA, trong khi Six Sigma sử dụng DMAIC. Các yêu cầu của ISO 90001:2000/2008 bao gồm tất cả các thực hành chung của mức năng lực (CL) 2-3 (quy trình được quản lý và quy trình xác định). Để đạt được mức năng lực 4-5 (định lượng và tối ưu hóa quy trình), CL4 tập trung vào việc kiểm soát chất lượng và quy trình bằng cách sử dụng các công cụ định lượng, trong khi CL5 tập trung vào việc góp phần cải tiến liên tục. Để tính đến thành tích CL 4 và 5, cần phải tích hợp ISO 9001:2000/2008, Lean-Six Sigma và CMMI-DEV. Khung mô hình này trình bày cách áp dụng cách tiếp cận được đề xuất để đạt được CL 4-5 bằng cách sử dụng DMAIC-Kaizen thúc đẩy nó. Đặc biệt, cách tiếp cận này giúp các DNVVN rút ngắn thời gian triển khai CMMI-DEV.

Tác giả: Chatchawan Chivingai, Dafaoui, EM, El Mhamedi, A. “ISO 9001:2000/2008, Tích hợp Lean-six sigma và cmmi-dev trong smes để tăng cường cải tiến quy trình”, Hội nghị 8th International Conference of Modeling and Simulation – MOSIM’10 – May 10-12, 2010 – Hammamet – Tunisia

-

Tài liệu tham khảo:

- Andersson R., Eriksson H., Torstensson H., Những điểm giống và khác nhau giữa TQM Six sigma và Lean, Tạp chí TQM, 2006,18, 282-296.

- Arnheiter DE, Maleyeff J., Sự tích hợp của quản lý tinh gọn và Six Sigma, Tạp chí TQM, 2005, 17, 5 – 18.

- Bendell T., Đánh giá và so sánh sáu sigma và các tổ chức tinh gọn, Tạp chí TQM, 2006, 18, 255–262.

- Berger A., Cải tiến liên tục và kaizen: tiêu chuẩn hóa và thiết kế tổ chức, Hệ thống sản xuất tích hợp , 1997, 8, 110 – 117.

- Chinvigai Ch., Dafaoui E., Mhamedi A. El., 2007, Một cách tiếp cận để nâng cao khả năng tương tác của quá trình và quá trình , Proc. 19 thứ Int. Lời thú tội. về Nghiên cứu Sản xuất,

ICPR’07, Valparaiso, Chile. - Chinvigai. Ch., Dafaoui E., và Mhamedi A. El., 2009, Phương pháp tích hợp Six Sigma-CMMI trong các tổ chức ISO để tăng cường cải tiến quy trình,bài báo được chấp nhận, CIGI’09, Pháp.

- El-Haik B., Al-Aomar R., Lean Six-Sigma dựa trên mô phỏng và Thiết kế cho Six-Sigma, Wiley-intercience, Hoa Kỳ, 2006.

- George LM, Lean Six Sigma: Kết hợp Chất lượng Six Sigma với Tốc độ Tinh gọn, McGraw-Hill, Hoa Kỳ. Năm 2002.

- Hashmi SI, Baik, J., 2008, Cải tiến quy trình định lượng trong XP sử dụng Công cụ Six Sigma. Hội nghị Quốc tế IEEE / ACIS lần thứ 7 về Khoa học Máy tính và Thông tin . Hiệp hội máy tính IEEE.

- Tổ chức tiêu chuẩn quốc tế, 2000/2008, ISO 9000: 2000/2008, ấn bản lần 3 , Hệ thống quản lý chất lượng.

- Kumar M., thực hiện khung Lean Sigma trong một doanh nghiệp vừa và nhỏ ở Ấn Độ: một nghiên cứu điển hình, Lập kế hoạch & Kiểm soát Sản xuất , 2006, 17, 407 – 423.

- Linderman K., Schroeder GR, Zaheer S., Choo S. A., Six Sigma: một mục tiêu – quan điểm lý thuyết, Tạp chí Quản lý Hoạt động, 2002, 21, 193 – 203.

- Marçal S., Blending thực hành Scrum và các lĩnh vực quy trình quản lý dự án CMMI . Công nghệ Phần mềm Hệ thống Đổi mới , 2008, 4, 17–29.

- McCarty T., Daniels L., Bremer M., Gupta P., The Six Sigma Black Belt Handbook, McGraw-Hill, 2006.

- Mhamedi A. El, Dafaoui EM. và Kemoune K., 2005, Điều phối et coopération des processus d’entreprise: étude de cas Industrialriels, Conception et

Production Intégrées, Morocco, 1 – 15. - Park Y., Choi H., Baik J., 2007, Khung sử dụng công cụ Six Sigma trong PSP / TSP Hội nghị quốc tế lần thứ 5 về Nghiên cứu, Quản lý và Ứng dụng Kỹ thuật Phần mềm , IEEE Computer Society.

- SEI – Viện Kỹ thuật Phần mềm, 2006, CMMI-DEV: CMMI để phát triển v1.2. CMU / SEI-2006-TR-008.

- Sinthavalai R. , 2006, Nghiên cứu khám phá về việc giới thiệu Six Sigma trong các doanh nghiệp vừa và nhỏ, Kỷ yếu của Hội nghị Hệ thống Quản lý và Kỹ thuật Công nghiệp Châu Á Thái Bình Dương lần thứ 7 năm 2006, Bangkok, Thái Lan , 531 – 538 .

- Xiaosong Z., 2008, Tích hợp quy trình của Six Sigma và CMMI, Hội nghị quốc tế IEEE về tin học công nghiệp – Hàn Quốc.

- Wessel G., Burcher P., 2004, Six Sigma cho các doanh nghiệp vừa và nhỏ, Tạp chí TQM, 16 (4), 264-272.